使用前检查:

清洁度:确保治具工作面清洁,无焊锡渣、灰尘、杂物。特别是定位销孔和探针接触点。

完整性:检查治具是否有破损、裂纹、变形。检查定位销、压紧装置、弹簧等部件是否完好、功能正常。

标识:确认治具上的产品料号、版本号与当前生产的PCB板一致。

防静电(ESD)要求:

在接触PCB和精密治具(如测试治具)前,务必佩戴防静电手环,并在防静电工作台上操作。

轻拿轻放:

无论是治具还是PCB,都应避免磕碰、划伤。

遵循标准作业流程(SOP):

严格遵循生产线为该治具制定的标准操作流程。

主要类型治具的具体使用方法1. 刷锡膏治具(配合钢网使用)作用:用于固定PCB,并与钢网配合,完成锡膏印刷。

使用步骤:

安装治具:将刷锡膏治具牢固地安装在锡膏印刷机的平台上,并通过机器本身的夹紧装置固定好。

放置PCB:将PCB板对准治具上的定位销,轻轻放下,确保PCB完全坐落在治具的支撑面上。

固定PCB:使用治具上的弹簧压片或磁铁压块,将PCB的四边或关键部位轻轻压住,防止其在印刷过程中移动。

安装钢网:将清洗干净的钢网放到治具上方,印刷机的视觉系统会自动对位(或手动对位)PCB和钢网上的Mark点。

执行印刷:启动印刷机,刮刀移动完成锡膏印刷。

取出PCB:印刷完成后,抬起钢网,松开压紧装置,将已印刷好锡膏的PCB从定位销上垂直向上取下,流转到下一工序。

2. 过炉回流焊载具作用:在回流焊炉中承载和保护PCB,防止变形,辅助散热。

使用步骤:

放置PCB:将已经完成贴片的PCB板,准确地放入过炉治具的型腔中,依靠定位销定位。

固定PCB:合上或压下治具的压紧装置(如弹簧压片、卡扣等),确保PCB被稳妥固定,不会在传输过程中晃动或翘起。

流入回流焊炉:将载有PCB的治具平稳地放置在回流焊炉的传送带上。注意治具的方向,确保其能顺利通过炉膛,不会卡住。

过炉焊接:治具随传送带穿过回流焊炉的各个温区,完成焊接过程。

取出与冷却:治具从炉后出来后,温度很高,需戴防热手套。待其稍微冷却后,打开压紧装置,小心地将焊接完成的PCB取出。注意:刚出炉的PCB和治具非常烫,严禁直接用手触摸。

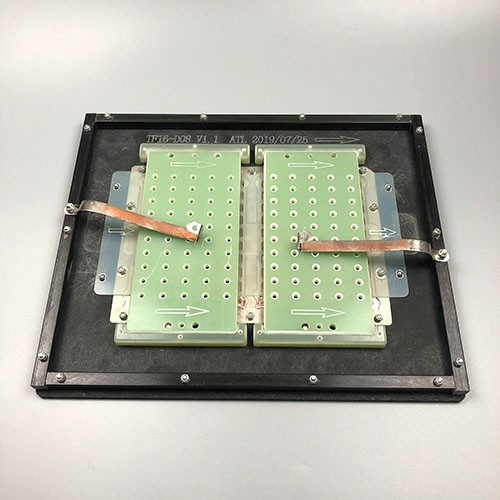

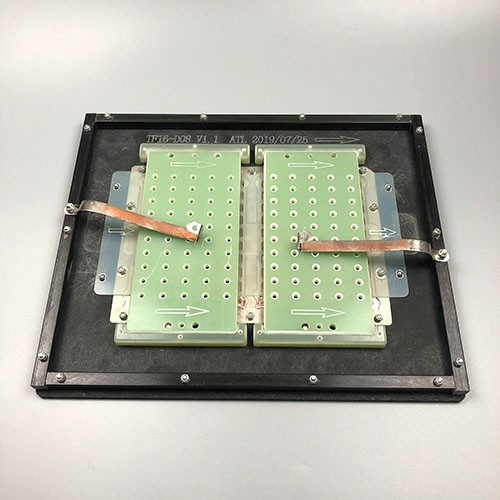

3. 测试治具(以ICT/FCT为例)作用:用于在线测试或功能测试,验证PCB的电路和功能是否正常。

使用步骤:

接通电源/信号:将测试治具的接口(如“鲈鱼”接口、线缆)与测试仪主机正确连接。

放置PCB:将待测PCB地放入治具的下针床或定位基座上,确保与定位销对齐。

启动压合:按下治具的启动按钮(通常是气动或手动下压)。上压板会平稳下降,使治具上的探针与PCB上的测试点可靠接触。

执行测试:测试仪自动或由操作员手动启动测试程序。治具会将测试信号施加到PCB上,并采集响应信号。

查看结果:测试仪会显示“PASS”(通过)或“FAIL”(失败),并可能指出具体的故障元件或节点。

取出PCB:测试完成后,上压板自动升起。将测试完成的PCB取出,并根据测试结果(良品/不良品)放入不同的流转区域。

4. 分板治具作用:将拼板在一起的多个小PCB单元安全、准确地分离。

使用步骤(以铣刀式分板机治具为例):

安装固定:将分板治具牢固地安装在分板机的工作台上。

放置拼板:将需要分板的整个拼板放入治具,靠定位销和支撑块固定。

覆盖保护:如果需要,盖上上压板,防止分板时小板飞溅。

执行分板:启动分板机,铣刀会沿着治具预设的路径(V-Cut线或邮票孔连接处)移动,将拼板分割开。

收集:分板完成后,取出各个独立的小板。